راک بولت(پیچ سنگ)

راک بولت (Rock Bolt):

یکی از سیستم های نگهداری سازه های زیرزمینی پیچ سنگها (Rock bolt) میباشند. طی چند دهه گذشته کاربرد پیچ سنگها در اهداف استحکام بخشیدن به شیبها، دیوارها، تونلها مخصوصاً در تونل های معدن و راه روز افزون بوده است. راک بولت rock bolt در واقع همان بولت ها و میلگردهای مخصوص اتصال و استحکام ما بین سنگ و سازه یا مصالح می باشند و یا همین کار را بین خاک و سازه و یا استحکام آن انجام می دهند که در این صورت به این نوع از میلگرد و بولت، انکر گفته می شود.

انواع راک بولت ها:

بر حسب نوع عملکرد و روش نصب، پیچ سنگها به طور کلی به دو نوع تقسیم می شوند:

1. راک بولت با مهار نقطه ای (Point anchored)

2. راک بولت با مهار تمام طول یا تزریقی (Full length anchored)

انواع دیگری از پیچ سنگها نیز امروزه مورد استفاده هستند که برای شرایط خاصی طراحی می شوند. برای مثال می توان از راک بولت های خاص، نوع تسلیمی (Yieldable) را نام برد که در سنگهای ضعیف یا نرم کاربرد دارد.

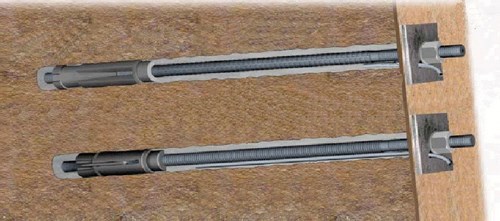

راک بولت با مهار نقطه ای (پیچ تحت کشش):

یک پیچ کششی از سه بخش تشکیل شده است که عبارتند از:

1- بخش انتهایی که باید به وسیله ای در سنگ گیردار شود.

2- بخش ساقه که همان میله ی اصلی راک بولت است.

3- بخش ابتدایی یا سر راک بولت که بوسیله ی پیچ و مهره در سنگ تثبیت می گردد.

بر حسب نوع مکانیسم گیردار شدن انتهای پیچ سنگ، این نوع راک بولت ها را می توان در سه گروه اصلی طبقه بندی نمود:

1. پیچ با انتهای شکافی (bolt slotted or bolt wedge and Slot)

2. پیچ با انتهای پوسته انبساطی (Expansion shell)

3. پیچ با انتهای تزریقی (Grouted anchorage)

قطر ساقه ی پیچ ها متفاوت می باشد و معمولاً بین حدود 16 تا 25 میلیمتر ساخته می شود. سطح میله پیچ ممکن است صاف یا آجدار باشد. تنش تسلیم پیچهای فولادی عامل اصلی طراحی و انتخاب تعداد و ابعاد آنها در یک پروژه می باشد. فولادی که پیچها از آن ساخته می شود، تنش تسلیمی بین 200 تا 500 مگاپاسکال دارد که بستگی به مقدار کربن آن فولاد دارد.

هرچه مقاومت پیچ بیشتر باشد، پیچ قویتر است ولی مقاومت خیلی زیاد هم از یک لحاظ مساعد نیست، زیرا اگر پیچ تحت کشش بسیار زیاد از هم گسیخته گردد (بشکند) با سرعت بسیار زیادی از چال پرتاب می شود که خطرات زیادی برای افراد مستقر در محوطه ی معدن یا پروژه ایجاد می کند، لذا توصیه می شود که نیروی کششی وارد بر پیچ از 60 درصد بار تسلیم پیچ و بیش از 60 درصد ظرفیت نهایی مهار نباشد. بر فرض مثال برای پیچهای با قطر 16 و 19 میلیمتری ساخته شده از فولاد مرغوب، حداکثر نیروی کششی به ترتیب 50 تا 60 کیلو نیوتن و 80 تا 90 کیلو نیوتن در نظر گرفته می شود.

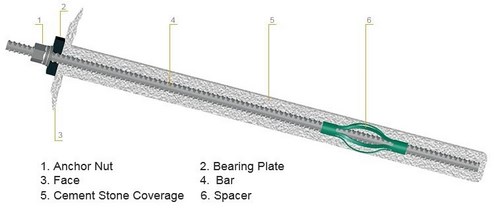

راک بولت ها با مهار تمام طول (تزریقی):

در لایه هایی که پیچها با مهار نقطه ای کارایی لازم را ندارند و یا از جا به جاییهای مختصر به موازات لایه ها باید ممانعت به عمل آید از پیچ سنگهای با مهار تمام طول استفاده می شود.کاربرد این نوع پیچ ها در سالهای اخیر که رزین های سریعاً سفت شونده توسعه یافته اند تأثیر زیادی بر حرفه ی معدنکاری داشته است به طوری که حتی در محل هایی که کارهای معدنی در آن قبلاً بسیار مشکل و یا غیر ممکن بوده امروز با استفاده از این نوع پیچ سنگها به آسانی ادامه می یابد.

راک بولت ها با مهار تمام طول:

1. پیچ های تزریقی پیش تنیده(Pre-tensioned)

2. پیچ های تزریقی پس تنیده (Post-tensioned)

3. پیچ های تزریقی ناتنیده (Un-tensioned)

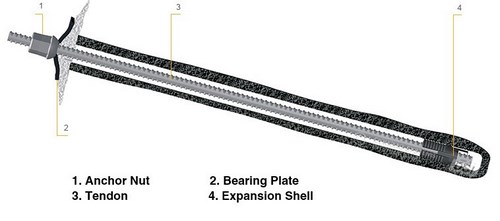

اجزای راک بولت های تزریقی یا تمام طول:

1- قسمت میله ی فولادی(ساقه)

2- پلیت باربر و تزریقی که ممکن است سیمان یا رزین باشد (همین ماده ی تزریقی است که این پیچ ها را از پیچ های با مهار نقطه ای متفاوت می کند).

3- جدار میله ی پیچ که به صورت آجدار است و انتهای به شکل مخروطی یا تبری دارد که به سهولت وارد مواد تزریقی داخل چال می گردد.

روش های نصب پیچهای تزریقی (راک بولت با مهار تمام طول):

1- روش پیچ متخلخل(Porosity method)

در این روش دو نیم استوانه سوراخ دار را که مجموعاً نقش پیچ را دارند پر از ماده ی تزریقی نموده و پس از بستن آنها به وسیله ی سیم آهنی، آن را وارد چال مملو از رزین می کنند و یا اینکه آن را در چال قرار داده و رزین را با فشار در آن تزریق می کنند تا چال پر شود.

2- روش تزریقی(Inject)

رزین رقیق به وسیله ی دستگاه مخصوص به درون چال رانده می شود (ضمن اینکه لوله ای در چال قرار گرفته است که از حبس شدن هوا در چال جلوگیری گردد) و دهانه ی چال به وسیله ای موقتاً پوشانده می شود تا رزین بیرون نریزد، آنگاه میله ی آجدار مناسب به داخل چال رانده می شود. مواد تزریقی در این روش نسبت به روش متخلخل اندکی رقیقتر می باشند.

3- روش فواره ی تزریق(Berg jet method)

ماده ی تزریقی به وسیله ی هوای فشرده با فشار 200 تا 400 کیلو نیوتن بر مترمربع به درون چال رانده می شود و سپس به تدریج لوله تزریق را بیرون آورده و میله ی پیچ نصب می گردد.

4- روش فشنگ دوغابی(Cement mortar cartridge)

در این روش مقداری سیمان که درون بسته های کاغذ صافی است ابتدا به مدت سه دقیقه در آب گذارده شده و سپس به داخل چال رانده می شود و بعد میله ی پیچ را در چال قرار می دهند.

امروزه استفاده از رزین ها هرچند گرانتر از سیمان هستند، مزایای بیشتری را در کاربرد راک بولت ها نشان می دهد. از جمله مزایای آنها، مهار شدن و اتصال محکمتر در انواع مختلف سنگ ها و سرعت بیشتر استحکام نسبت به سیمان می باشد.

نصب پیچ های رزینی معمولاً به یکی از دو روش تزریقی و فشنگی انجام میگیرد.

روش تزریقی

تزریق رزین در چال تقریباً از سال 1960 در ایالات متحده شروع شد. در این روش، نوع مناسب رزین به تدریج و در حجمهای چند لیتری ساخته شده و به وسیله ی پمپ و با لوله پلی اتیلن به داخل چاه هدایت می گردد و سپس میله ی پیچ گذارده می شود. هرچند هزینه ی این نوع تزریق رزین در مقابل روش فشنگی کمتر است ولی به علت زمان بیشتری که نیاز دارد و هم به علت اتلاف مواد رزینی در اطراف چال،چندان مورد توجه نیست و فقط در سنگ های سخت از این روش استفاده می شود.

روش فشنگی

روش فشنگی برای پر کردن چال از رزین در ایالات متحده از سال 1970 آغاز گردید. نوع ماده ی رزینی، درجه استحکام، سرعت گیرایی، زمان چسبندگی و سایر ویژگی های فشنگهای معمول تجاری متفاوت و دامنه ی کاربرد آنها بسیار گسترده است.

مراحل نصب راک بولت ها تمام طول رزین شده:

1. حفر چال به قطر 25.4 میلیمتر و طول مورد نظر.

2. قرار دادن تعداد کافی فشنگ رزینی در چال و نهادن یک سرپوش بر

دهانه چال.

3. قرار دادن پیچ مناسب در چال.

4. چرخاندن پیچ در چال تا آن حد که در دستور کارخانه ی سازنده ی

آن توصیه شده است.

5. فشار دادن به سر پیچ سنگ برای 20 تا 30 ثانیه و رها کردن آن.

6. پیچ کردن و محکم نمودن سر راک بولت.

لازم به ذکر است که امروزه در برخی از معادن کشورمان نیز جهت نگهداری تونلهای معدنی، گالری های معدنی و همچنین سیستم های نگهداری در برخی از مقاطع تونلهای مترو و تونل های راه از راک بولت ها استفاده می شود. همچنین در برخی از مقاطع جاده ها در پیچ ها برای پایداری بیشتر و بهتر از بتن پاشی و پیچ سنگ به صورت توأم استفاده می شود.

آزمایشات کشش راک بولت:

آزمایشات کشش راک بولت بر اساس استاندارد شماره ASTM D 4435 انجام میشود. بدین ترتیب که در ابتدا دستگاه کشش راک بولت در امتداد بولت بر روی دیواره ترانشه نصب گردیده و سپس اتصالات هیدرولیکی آن برقرار می گردد. برای کنترل میزان نشست های تکیه گاهی و تغییر مکان راک بولت دو گیج تغییر مکان بر روی دستگاه نصب می گردد. پایه گیج اول بر روی صفحه بالایی دستگاه محکم شده و تغییر مکان نسبی راک بولت را نسبت به دستگاه ثبت می کند. پایه گیج دوم نیز بر روی بخش انتهایی (نزدیک دیواره ترانشه) نصب می گردد تا تغییر مکان های نسبی دستگاه را نسبت به تکیه گاه (با فرض عدم تغییر مکان آن) ثبت نماید.

با انجام عملیات مذکور دستگاه آماده انجام آزمایش می باشد. اعمال تنش به راک بولت در دو سیکل رفت و برگشت و یک سیکل انتهایی انجام می گردد. هر سیکل در 10 پله بارگذاری و 5 پله باربرداری وابسته به بار بیشینه آن سیکل، بارگذاری و باربرداری می گردد که با توجه به نوع آرماتور و تنش کششی درخواستی سیکل های آزمایش به روش زیر است.

1- سیکل اول: افزایش بار دستگاه از فشار 0 بار تا 100 بار با پله های 10 بار و کاهش بار با پله های 20 بار تا فشار 20 بار.

2- سیکل دوم: افزایش بار دستگاه از فشار 20 بار تا 200 بار با پله های 20 بار و کاهش بار با پله های 40 بار تا فشار 40 بار.

3- سیکل نهایی: افزایش بار دستگاه از فشار 40 بار تا فشار درخواستی (80 درصد فشار جاری شدن) با پله های 20 بار و کاهش بار با پله های 40 بار تا فشار 0 .

در هر پله آزمایش زمان و اعداد قرائت شده در گیج های نیرو و تغییر مکان در ستون های مربوطه یادداشت می گردد که در نهایت نتایج بدست آمده از این آزمایش برای ترسیم نمودار تنش - کرنش راک بولت استفاده می گردد.

برای استفاده از نمودار های تنش – کرنش، 2 پارامتر ضریب بارگذاری و ضریب باربرداری از نمودار های آزمایش استخراج می گردد. ضریب بارگذاری که برابر شیب نمودار تنش– کرنش می باشد با فرض تغییر شکل تمام طول بولت در اثر اعمال تنش بدست می آید.

می بایست در نظر داشت که برای تحلیل رفتار راک بولت باید بمیزان باربری مجموعه بولت و دوغاب با همدیگر نیز توجه کرد.